Tìm hiểu tổng quan về MRP và MPS thông qua mục đích, lợi ích mà chúng mang lại đối với hoạt động sản xuất nói riêng hay mang đến cho các doanh nghiệp nói chung.

MRP là gì?

MRP – Material Requirement Planning là quy trình lập kế hoạch yêu cầu nguyên vật liệu được sử dụng trong doanh nghiệp trước khi đưa vào sản xuất hoặc mua hàng. MRP là một phần mềm hệ thống dùng để tính toán các vật liệu và thành phần cần thiết cho một quá trình sản xuất gồm có 3 bước chính là kiểm tra vật liệu và các thành phần có sẵn, xác định những thứ cần bổ sung và lên lịch mua hoặc sản xuất.

1. Mục tiêu của MRP

MRP giúp cho các doanh nghiệp dễ dàng cân bằng giữa việc cung và cầu trong sản xuất. MRP còn có thể giải quyết được các vấn đề về tồn kho. Khi thực hiện MRP, việc đầu tiên doanh nghiệp cần phải đưa ra được câu trả lời cho những vấn đề như sau:

- Những nguyên vật liệu cần trong sản xuất?

- Số lượng của các nguyên vật liệu cần?

- Thời gian cần những nguyên vật liệu, cụ thể của từng loại.

- Thời gian giao hàng là khi nào?

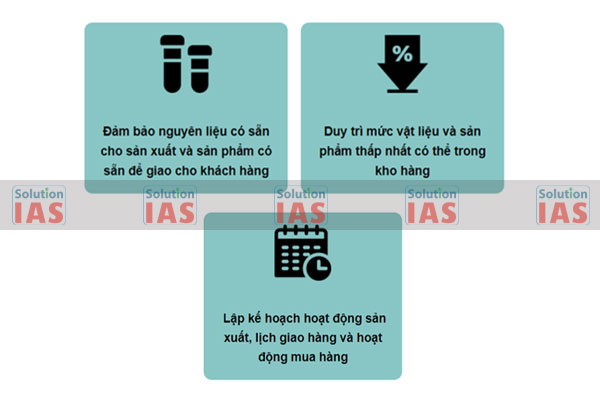

Khi doanh nghiệp có thể nắm được những ý chính vì MRP sẽ diễn ra một cách nhanh chóng, chính xác và dễ dàng hơn bao giờ hết. Mục đích mà MRP hướng đến là:

- Thứ nhất: lên kế hoạch các nhu cầu cần thiết trong kho, đảm bảo đáp ứng kịp thời cung ứng hàng hóa cho khách hàng, cho sản xuất hoặc một số mục đích sử dụng khác của doanh nghiệp.

- Thứ hai: giúp các doanh nghiệp kiểm soát được các yêu cầu cung cấp hàng hóa đầu vào và đầu ra. Tránh được tình trạng dư thừa khi nhập hàng hoặc để hàng tồn kho quá lâu, không sử dụng đến.

- Thứ ba: Lập kế hoạch sản xuất, lịch giao hàng và hoạt động mua hàng.

2. Yếu tố quan trọng trong MRP

MRP hoạt động dựa trên hai cơ sở chính là nguồn cung và nguồn cầu. Một kế hoạch sản xuất sẽ được lập nên dựa vào các yêu cầu dưới đây

Nguồn cầu:

- Kế hoạch sản xuất dự kiến: tạo ra nhiều kế hoạch dự kiến với nhiều phương án khác nhau. Để dễ dàng so sánh và lựa chọn 1 phương án thích hợp. Những phương án chưa được triển khai thì vẫn gọi là dự kiến và được liệt vào danh sách nguồn cầu.

- Các lệnh bán hàng dự báo: các dự báo bán hàng theo chu kỳ, theo dự án, theo mục tiêu mà doanh nghiệp đề ra.

- Đơn hàng bán: yêu cầu của khách hàng đã đặt mua, doanh nghiệp dễ dựa vào đây để xem xét những nguyên vật liệu còn thiếu để bổ sung.

- Yêu cầu nội bộ: yêu cầu sản xuất để sử dụng hoặc mục đích khác.

- Dự báo sản xuất: chúng được lên lịch thủ công vào một thời điểm để nhập hàng thêm vào kho, không tính toán dựa trên các nguồn khác.

- Yêu cầu dự trữ hàng trong kho: đảm bảo kho hàng luôn có sẵn, không xảy ra tình trạng thiếu hàng.

Nguồn cung:

- Số lượng tồn kho thực tế: các tồn kho trong các kho được phép tính toán chạy MRP

- Các lệnh nội bộ: các lệnh kiểm kê, kiểm kho định kỳ và các lệnh nhập xuất ngoài lệnh sản xuất.

- Các lệnh sản xuất.

MPS LÀ GÌ?

MPS- Master Production Scheduling đây là một thuật ngữ được dùng trong chuyên ngành sản xuất. Là một quá trình sản xuất vô cùng quan trọng cũng vừa là một kế hoạch sản xuất tổng thể.

MPS sẽ lên lịch trình và kế hoạch đối với hàng hóa cá nhân được sản xuất trong một thời gian nhất định như chế biến, tồn kho, sản xuất.

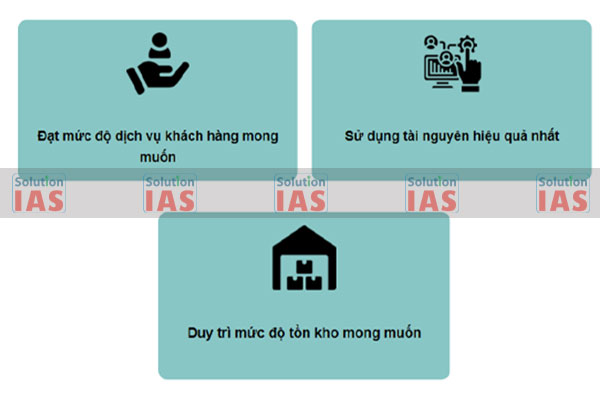

MPS là một sự liên kết chặt chẽ giữa việc lên kế hoạch và sản xuất nằm trong hệ thống ERP với chức năng tính toán năng lực và nguồn lựa cần thiết để hoàn thành kế hoạch sản xuất. Một số mục tiêu mà MPS muốn hướng đến đó là:

- Điều chỉnh được biến động của nhu cầu sản xuất, giảm thiểu sự lãng phí.

- Ngăn chặn đi sự thiếu hụt và những rủi ro khi sản xuất.

- Cải thiện được hiệu quả trong vị trí của các nguồn lực sản xuất.

- Kiểm soát chi phí và ước tính chính xác hơn về yêu cầu vật liệu và thời gian giao hàng.

- Giảm thời gian thực hiện.

- Cung cấp ống dẫn truyền thông hiệu quả với đội ngũ bán hàng cho mục đích lập kế hoạch.

SỰ KHÁC NHAU GIỮA MRP VÀ MPS

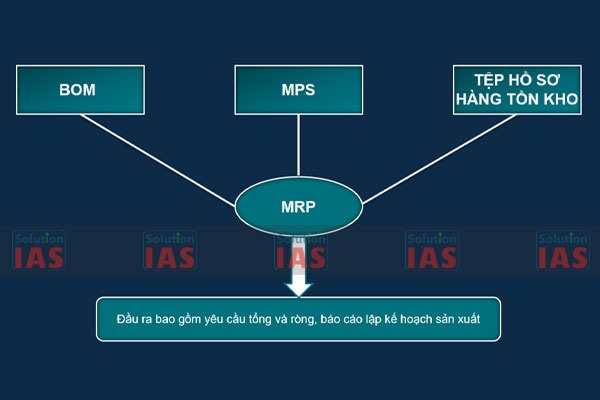

Trên thực tế giữa MRP và MPS có sự tương đồng về thuật toán tính năng lực sản xuất nhưng về bản chất thì chúng hoàn toàn khác nhau giữa mục đích và nội dung công việc.

MRP là một bản biểu thể hiện kế hoạch đặt mua vật liệu, kế hoạch mua mặt hàng cho một sản phẩm nhất định hoặc các mặt hàng có nhu cầu phụ thuộc. Còn MPS là lập kế hoạch sản xuất, lập kế hoạch các mặt hàng có nhu cầu độc lập và trực tiếp, quyết định khi nào thì cần sử dụng các nguyên liệu để tạo nên sản phẩm.

MRP đáp ứng các nhu cầu về nguyên vật liệu, linh kiện để tạo ra sản phẩm dựa vào các hoạt động hàng ngày khi tiếp xúc với các bộ phận cần thiết lập. MPS thì nhận trực tiếp yêu cầu từ khách hàng hoặc nhu cầu dự báo dựa trên các đơn đặt hàng.

Giữa hai phương pháp trên thì MRP là phương án chạy sau MPS, tuy nhiên chúng đều hoạt động thông qua đa cấp BOM.

English

English